LIGNES DE PRODUCTION D’ACCESSOIRES ROUTIERS

Ligne automatique de production de supports et postes

Ligne capable de produire supports en forme de U et C avec la même machine.

LIGNE AUTOMATIQUE DE PRODUCTION DE SUPPORTS ET POSTES

OMM fournit des solutions amples et flexibles par sa dernière ligne automatique de production de supports et postes avec profils en forme de « U » et « C », avec une forme géométrique d’une précision élevée.

La ligne est automatique, avec fonction marche/arrêt : cela signifie que la ligne commence à réaliser la forme du profil, en continuant jusqu’à ce qu’elle atteigne le réglage préétabli ou la ligne s’arrête et commence à exécuter la phase de coupe et le poinçonnage des fentes/slots latérales ainsi qu’amincissement.

La ligne automatique de production de supports et postes de OMM peut facilement être exploité et conduit grâce à son interface conviviale.

Le processus commence par le chargement de la bobine de tôle correctement coupée selon les mesures standards ; la bobine est chargée sur le tambour dérouleur grâce au berceau de chargement et peut donc être insérée dans la ligne.

Après le dérouleur, la tôle avance jusqu’à la cisaille mécanique qui la coupe ; après la tôle est aplatie et est déplacée jusqu’à atteindre les presses de poinçonnage.

Le produit (support) présente plusieurs types de trous et fentes/slots sur sa longueur, en fonction du modèle. Ces trous et fentes/slots sont réalisés par les moules relatives.

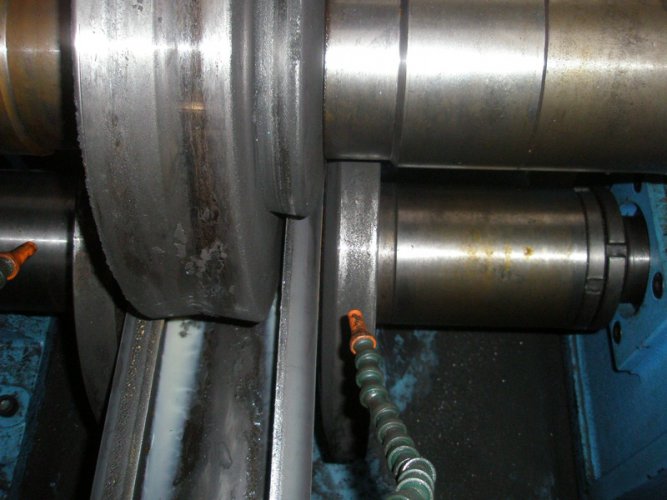

Après le poinçonnage, la tôle est centrée et entre dans le rouleau de profilage, prête à prendre la forme souhaitée.

Le groupe de profilage est composé par têtes capables de former les supports et les postes.

Après la phase de profilage, la tôle avance jusqu’à l’intérieur du groupe de nettoyage des supports.

Entre les têtes de profilage il y a une unité de marquage qui marque le poteau selon les formulations choisies par les caractères de marquage montés sur la roue de marquage.

Il est possible d’avoir la même ligne avec la modalité de travail en vol.

Une ligne personnalisée peut être conçue à la demande du client.

Caractéristiques techniques et principales

La station suivante est constituée d’une unité de coupe et de conicité. Après cette étape, la feuille est appelée « support » car elle a été perforée, profilée, coupée et éventuellement effilée. Le support est prêt à aller sur la station de déchargement.

Grâce à la rotation et à l’ouverture d’un dispositif spécial, l’emballage est réalisé sur une plate-forme hydraulique, empilée et commandée avec une grande précision. Le support de cette manière est prêt pour la galvanisation.

Cette machine ainsi que toutes nos équipements ont été conçues et fabriquées en conformité avec les normes existant en termes de sécurité et respect de l’environnement (bruit, aspiration des fumées, récupération de l’énergie), établies par la Communauté Européenne :

• Conforme à toutes les exigences applicables de la directive machines 2006/42/CE

• Conforme à toutes les dispositions applicables de la directive 2006/95/CE (basse tension)

• Conforme à toutes les dispositions applicables de la directive 2004/108/CE (compatibilité électromagnétique)

• Conforme à la norme EN ISO 12100 (Principes généraux de conception des machines)

• Conforme à la norme EN 60204 (Equipement électrique de la machine)

OMM met en œuvre le système de gestion conformément à la norme européenne ISO 9001: 2015 pour la conception, la construction, l’installation et la maintenance des équipements automatiques industrielles de fabrication de l’acier (EA 18).

La ligne proposée est appropriée pour la production de supports, pour l’ancrage des glissières au sol, en commençant par la bobine d’acier:

- Fonction de travail de la ligne MARCHE/ARRÊT (ou à la volé)

- Diamètre extérieur minimal de la bobine : 1.100 mm

- Diamètre extérieur maximal de la bobine : 1.800 mm

- Épaisseur maximale de profilage de la tôle : 6 mm

- Hauteur maximale de profilage : 140 mm

- Contrainte de traction maximale : 480 N/mm2 (70.000 psi) + 10%

- Matériel : Acier laminé à chaud, galvanisé

- Longueur du support : 1.500÷000 mm

- Système de monitorage en temps réel et téléservice par une connexion internet

- Un seul opérateur pour l’exploitation de la ligne